Изготовление деталей и сборка самодельного измельчителя веток — пошаговая фотоинструкция

Приусадебный участок или огород есть практически у каждого частного дома или загородной дачи. На этом участке владелец может выращивать овощи, высаживать фруктовые деревья или, используя все свои дизайнерские способности, оборудовать площадку для прекрасного семейного отдыха на природе. В любом случае, этот участок земли из года в год требует ухода, и если не следить за чистотой и порядком, он зарастет бурьяном и дикорастущими растениями (кустарниками, деревьями и др.). При уборке огорода очень полезным может оказаться садовый измельчитель.

Используя такое оборудование, мы уходим от необходимости палить костры и получаем отличный материал для компоста или щепу для твердотопливных котлов.

С его помощью можно переработать в мелкие щепки или стружку практически все отходы, которые возникают при обрезке деревьев и осенней уборке огорода (ботва от перца, помидоров, картофеля и др.). К сожалению, из-за достаточно высокой стоимости, приобрести заводской измельчитель может далеко не каждый, поэтому в данной статье мы поговорим о том, как своими руками изготовить измельчитель веток, а фотографии позволят вам реально представить описываемую работу.

Если немного вдаться в теорию, то измельчитель должен состоять из прочного корпуса, монтируемого в нем диска с ножами и привода, который будет вращать диск. Выдумывать какую-то оригинальную конструкцию не придется, нам останется лишь собрать изделие, подобное заводскому, но из тех материалов, которые удастся раздобыть.

Сегодня на пунктах приема металлолома можно найти все, что угодно – от старого тостера до вышедшего из строя токарного станка. Вот и в нашем случае, объездив несколько таких мест, удалось собрать все необходимые материалы.

Заготовка основы

Процесс самостоятельного создания измельчителя начался с того, что необходимо было выточить массивный круглый диск, который бы одновременно служил маховиком (тяжелое колесо сложнее остановить – этим исключается вероятность заклинивания при попадании твердых сучков) и площадкой для установки ножей. Нам удалось найти практически готовый вариант, который требовал небольших доработок. Это диск толщиной 16 мм и диаметром около 30 см (по-видимому, это раньше было маховое колесо на каком-то станке или часть какой-то муфты).

Если вам повезет так же, это будет замечательно, но если найти подходящий диск не удастся, поищите кусок листового металла толщиной 16-20 мм и попробуйте изготовить его самостоятельно, если конечно у вас есть такая возможность. В центре диска необходимо сделать отверстие с пазом для шпонки, а по краям симметричные прорезы для отвода стружки (количество прорезов может быть разным, все зависит от того, сколько ножей вы хотите установить).

В местах установки ножей, необходимо просверлить отверстия под крепежные элементы.

Ножи на маховик крепятся болтами с потайной головкой под шестигранный ключ, которые позволяют обеспечить достаточное прижатие ножей к диску без «слизывания» пазов головки, как это часто происходит с болтами под плоскую и крестовую отвертки.

К тому же, шестигранным ключом намного легче удержать болт от проворота во время затяжки гайки с другой стороны.

На маховик со стороны, противоположной ножам, необходимо приварить поперечные планки.

Вращаясь вместе с диском, они будут выталкивать стружку наружу.

Изготовление корпуса

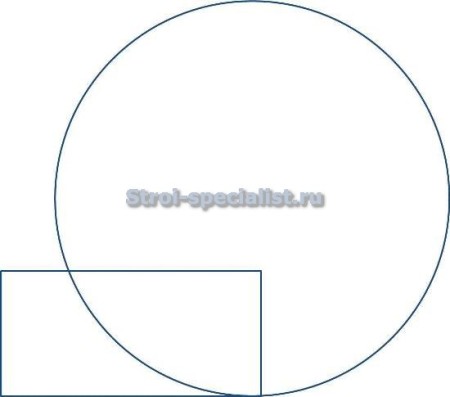

Теперь, когда с основным рабочим элементом в измельчителе все более-менее понятно, можно перейти к изготовлению корпуса. Для этого нам понадобится листовой металл толщиной от 5 мм, из которого необходимо вырезать две одинаковых детали. Это будет нижняя (основание) и верхняя (крышка) пластины. По своему виду они напоминают две наложенные друг на друга геометрические фигуры – круг и прямоугольник. Круг должен быть на 3-5 см большего диаметра, чем маховик с ножами.

В нашем случае готовые детали выглядят так:

На этом рисунке можно увидеть весь комплект деталей, которые понадобятся для изготовления корпуса. Изогнутая полоса металла (в самом верху) – это боковая стенка корпуса, а небольшие серые бочонки (снизу слева), изготовленные из прута прямоугольного сечения, будут использованы для усиления корпуса. Радиус изгиба полосы должен быть немного больше радиуса маховика с ножами, чтобы обеспечивать достаточный зазор для его вращения.

После того, как все элементы корпуса для измельчителя готовы, можно приступать к сборке, и здесь нам не обойтись без сварки. Для начала необходимо к нижней пластине прихватить сваркой изогнутую металлическую полосу.

Проверьте, обеспечивается ли зазор между диском и боковой стенкой.

Если все нормально и зазор между стенкой и диском достаточен, можно прихватить сваркой к нижней пластине и боковой стенке бочонки (с наружной стороны), после чего полностью проварить получившуюся конструкцию снаружи и изнутри.

Как можно увидеть на рисунке, бочонки имеют отверстия с резьбой. Они сделаны для того, чтобы можно было болтовым соединением крепить верхнюю пластину–крышку к корпусу (эти отверстия можно сделать сквозными и крепить не болтами, а длинными шпильками).

После того, как основная часть корпуса сварена, в крышке необходимо просверлить отверстия в соответствии с расположением бочонков.

Так же необходимо высверлить отверстия в нижней пластине и крышке под приводной вал. На нем будет находиться маховик с ножами.

И сделать отверстия для крепления опорных подшипников.

Корпус для диска с ножами почти готов, в нем осталось только сделать приемное отверстие, через которое на ножи будет подаваться материал (ветки, сучья и др.).

Отверстие необходимо делать таким, чтобы подача веток была под углом. Это необходимо для того, чтобы ветки не выбрасывало назад.

В принципе, можно приступать к сборке основного узла измельчителя – корпуса в сборе с диском и ножами, а также приводного вала.

Кстати, перед тем, как соединить все части изделия, вы можете покрасить их.

Вы, наверное, заметили вокруг вала на маховике гайки?

Чтобы нижние планки маховика не терлись об основание корпуса, необходимо предусмотреть зазоры. Под маховиком установлен подшипник, на который он будет опираться во время работы, оказывая значительные нагрузки. Так вот, нижние планки, которые приварены к диску, подбирались с учетом зазора, который обеспечивал подшипник между диском и нижней пластиной корпуса.

Теперь можно установить его на раму с колесами, которую несложно будет изготовить из уголка и швеллера. Ну а в нашем примере это рама от прицепа для мотоблока.

Последующие шаги – это установка шкивов ременной передачи на вал и, собственно, двигателя.

Реализовать данный этап каждый может по своему, но если у вас, как в нашем варианте, будет использоваться тяжелый маховик, помните, что и двигатель необходимо подбирать с соответствующей мощностью.

Теперь смотрим как работает данный агрегат на холостом ходу, без нагрузки.

Измельчитель с установленным приемным раструбом

Теперь испытания нашего самодельного измельчителя веток.

Встречаются для получения взаимного максимального удовольствия, феи Александров по вызову, очень любят секс, поцелуи, и не только. Организм каждую неделю будет требовать ещё и ещё. Очаровательные феи Александров по вызову, пылкие и страстные, они такие изобретательные и стройные, что ты не устоишь перед ними. Твои мечты и желания реализуются.

vozdmir.ru

vozdmir.ru

скажите, а из чего сделаны ножи?

Ножи можно выточить из специальной стали, либо заказать от дробилки или рубильной машины по дереву

Скажите,пожалуйста -какие обороты должны быть на валу ротора?

Из-за высокой инертности маховика достаточно будет 1000 об/мин

Замечательная штука. Где можно приобрести такой, хотя бы корпус и диск с ножами. Самому сделать возможности не хватает.

День добрый! Можно узнать размер выходимой щепы? Годится ли она для производства арболита? Там нужна щепа примерно длиной 2-4 см, шириной 1-2 см, толщиной до 5 мм. Или можно регулировать размер выхода щепы?

Подача веток ведется вручную, поэтому только работник определяет степень измельчения. Я думаю вполне можно набить руку под требуемые размеры, особенно если вы планируете данным способом изготовить щепу даже на небольшой домик. Вот здесь еще по вашей теме — по опилкобетону https://vozdmir.ru/stroitelstvo/arbolitovye-bloki.html

Добрый день.Хороший вариант 5+.Посмотреть бы видео в работе

можно ли купить у Вас веткоизмельчитель ,какая его цена?

К сожалению мы не занимаемся изготовлением измельчителей веток

Ножи можно сделать из рессор москвича,волги?

Можно. Марка стали — 50ХГА, твёрдость около 45HRC. Только есть 2 сложности, с которыми придётся побороться: криволинейность рессоры и сложность сверления отверстий. Если есть знакомый термист, который поможет отжечь, выровнять в горячем состоянии, а после мехобработки снова закалить и отпустить — все будет хорошо. В противном случае придётся эту кривизну сошлифовывать на плоскошлифовальном станке или болгаркой (аккуратно и с охлаждением). Отверстия делаются свёрлами с твердосплавными напайками. Буры с перфоратора не годятся, лучше использовать свёрла по стеклу и обязательно на сверлильном станке, ручная дрель не пойдет. Еще вариант для отверстий — электроэрозия, можно поискать в автосервисах.

Если взять коренные рессоры,они практически прямые,на такой короткий промежуток ножа.

Сверлится так же нормально,если взять хорошее (не китайское) сверло и заточить как следует.

Ответ Ертаю,от 08.12.2014

Требуемый размер щепы можно получить установив сито

Для какой цели в верхней планке приемного отверстия, вырезаны три паза?

Данные отверстия предназначены для крепления приемного кожуха (раструба)

Спасибо за ответ! Можно еще один вопрос, Сделали все как у вас по инструкции, но нет эффекта самозатягивания,нужно самому силой заталкивать, угол вроде меняли, может ли быть причина в скорости оборотах маховика или в чем то другом, какая скорость должна быть?

Явного эффекта затягивания вы не получите,если только под действием собственного веса материал не будет оседать в раструб (посмотрите видео работы с измельчителями веток такого же принципа действия). Если увеличить зазор между верхней крышкой и ножами, то должен появиться данный эффект, но увеличивается вероятность зажевывания веток и как следствие блокировка вала.

Спасибо за ответ!

Добрый день, хотелось бы посмотреть фото крепления упорного подшипника (нижнего), заранее благодарю.

Довольно таки интересная конструкция. Ведь измельчитель веток нужен в садоводстве, он для тех кто понимает толк в растениях, деревьях и кущах. Например мне нравится посыпать ветками вокруг деревьев, оно хорошо защищает почву, а также дает большой результат на плоды. Поэтому обязательно сделаю такой измельчитель, тем более что все нужные инструменты у меня есть, вот только я не знал что с ними делать и как приспособить к работе. А теперь с большим удовольствием буду создавать новый инструмент.

В прошлом году нам сделали похожий измельчитель веток из подручных материалов, правда конструкция по проще была. Он работает замечательно. Ветки измельчает быстро. Благодаря этому у нас нету кучи веток которая гниет на участке весь сезон. Измельченный ветки мы теперь используем как настил на дно клеток с кроликами. Хорошо в плане финансовой экономии выходит.

А разве так можно? В 2018м живемс…

день добрый! хочу реализовать такой проект есть вопрос, какая внутренняя высота самого корпуса

есть размеры???по картинке если на глаз прикидывать примерно 80мм можете сказать поточнее.

спасибо!